России, мечтающей о Сколково, нельзя не быть индустриальной. И тут самое время обратиться к нашей недавней истории. Об этом – заметки семидесятых-восьмидесятых годов XX века из жизни Московского металлургического завода «Серп и молот».

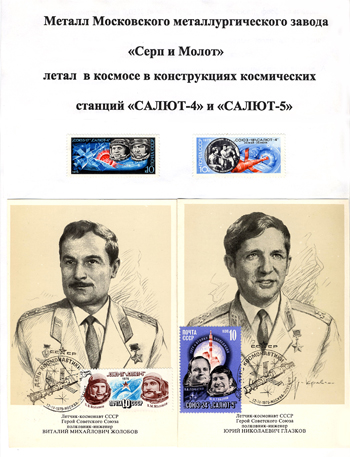

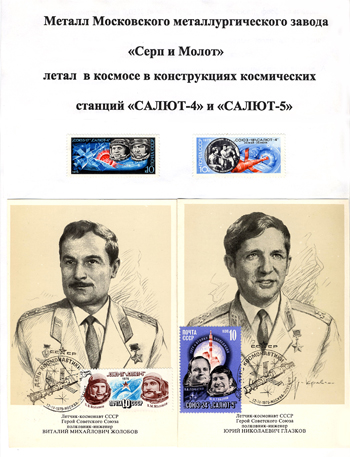

2. МЕТАЛЛ ДЛЯ КОСМОСА

Глава 6

Поскольку датчики уровня стоили денег, а, главное, нам надо было заказывать их на Украине, наши цеховые «умельцы», детально ознакомившись с их конструкцией, научились их ремонтировать (всё-таки датчикам приходилось работать в весьма горячей среде) и продлить их жизнеспособность на десятки плавок, что не вызывало никаких возражений со стороны работников ИТТФ (мы стали настоящими друзьями). А когда А. М. Пальти существенно усовершенствовал конструкцию своего датчика, главный инженер завода «Серп и молот» с удовольствием подписал положительный отзыв на реферат его диссертации.

...Но всё это было позже. А пока что надо было создать проект реконструкции участка ЭШП, и сделать это также сумел проектный отдел завода. И медные кристаллизаторы из толстых плит изготавливали в ремонтно-монтажном и ремонтно-механическом цехах завода. И первые тигли-ковши изготавливали из полученных с электродных заводов обломков графитовых блоков, пока не догадались прямо заказывать на этих заводах детали тигля-ковша (поддона и кольца-стенки), которые оставалось только собрать прямо на участке ЭШП.

Особые проблемы возникли с изготовлением медных электрододержателей. Поскольку расходуемые электроды были, соединены по схеме «а»-«х»-«а»-«х» (чтобы сделать симметричным электрическое и тепловое поле в общей шлаковой ванне подвижного кристаллизатора и тем самым обеспечить равномерную толщину шлаковой корочки, от чего зависит качество поверхности слитков ЭШП), то каждый электрододержатель должен был иметь очень непростую конструкцию. Однако и с этой проблемой успешно справился проектный отдел завода, работники электроцеха и нашего участка ЭШП.

Переход со стационарных кристаллизаторов на недвижные привел к дальнейшему росту производительности участка: вместо полутора тонн металла с одного трансформатора в одну рабочую смену (при выплавке двух слитков в стационарных кристаллизаторах по бифиллярной схеме) - при выплавке по четырёхручьевой схеме двух плавок в подвижных кристаллизаторах получались две тонны слитков ЭШП (8x250 кг). Это позволило внести принципиальное изменение и в систему оплаты работников. Дело в том, что при плавке в стационарном кристаллизаторе форсированное ведение электрического процесса переплава, неизбежно сопровождающееся ухудшением качества металла, после окончания плавки не позволяло обнаружить это ухудшение по каким-либо внешним признакам. Поэтому с самого начала работы участка ЭШП оплата рабочих строилась без выплаты премии за сверхплановый металл - премия платилась по специальной шкале только за снижение брака. Таким образом, поощрялось не количество, а качество. На стене участка ЭШП много лет висел плакат: «Твой брак - твой враг!» Когда перешли на бифиллярную схему в стационарных кристаллизаторах, которая автоматически увеличивала производительность участка, рабочим стали платить надбавку пропорционально отношению фактической месячной выплавки в тоннах к 250 т (месячной выплавке по однофазной схеме) - отношению, умноженному на коэффициент 0,6. Это обеспечивало выполнение известного требования о «превышении темпов роста производительности труда над темпами роста зарплаты». Естественно, зарплата работников при этом существенно выросла. Когда же при переходе на подвижные кристаллизаторы производительность участка ЭШП снова возросла, пропорционально возросла и зарплата рабочих с тем же коэффициентом 0,6. И, наконец, использование расходуемых электродов (диаметром 110 мм или квадратных со стороной 100 мм), которые по требованиям внутризаводских технических условий должны были иметь минимальную степень кривизны, потребовало 100-процентной их правки или контроля на 400-тонном прессе этого же цеха. Поэтому члены бригады сталеваров были обучены работе на этом прессе с выплатой 15-процентной надбавки к основной зарплате. Это позволило одновременно повысить надёжность работы установок ЭШП и зарплату сменных работников. Таким образом, за период своего существования участок электрошлакового переплава прошёл большой творческий путь, на котором постоянно сочеталось решение производственных задач и задачи повышения квалификации работников. Это сочеталось также с поощрением творческой активности всех работников участка, который занимал передовое место в рационализаторской работе цеха, имел несколько авторских свидетельств.

Надо сказать, что с нами тесно сотрудничали научные работники ряда отечественных научно-исследовательских институтов, вклад которых в наш общий успех просто невозможно переоценить. В их числе - В. Л. Артамонов из ИЭС имени Е. О. Патона - специалист, внедрявший электрошлаковый переплав в таких передовых металлургических странах, как Швеция и Япония. Когда у нас возникли серьёзные проблемы с эрозией медных стенок подвижных кристаллизаторов, Виктор Артамонов, только что прилетевший из Швеции, поднялся в пультовое помещение участка ЭШП и повесил плакатик : «Первому всегда трудно!». И, действительно, проблема вскоре была решена: мы стали заплавлять медным электродом «Комсомолец -100» изъеденные электроэрозией части панелей, и стойкость наплавленных участков панелей возросла в несколько раз по сравнению с чистой медью.

Своим человеком на участке ЭШП была сотрудник Всесоюзного научно-исследовательского института электротермического оборудования (ВНИИЭТО) Татьяна Леонидовна Величко. Когда мне надо было показать специалистам свою диссертационную работу, она и А. А. Никулин организовали творческое обсуждение моего доклада в большом зале ВНИИЭТО. Это было серьёзное, требовательное, заинтересованное - и очень дружеское, можно сказать - братское обсуждение моей работы. Именно тогда я почувствовал, что моя работа заслуживает того, чтобы её защищать. А до этого ВНИИЭТО принял самое искреннее участие в разработке регулятора для работы установок ЭШП по бифиллярной схеме. И когда наша «светлая голова» - электрик Юрий Петрович Абанин предложил свой оригинальный вариант такого регулятора - это было воспринято работниками института как наш общий успех.

Когда возникала серьёзная проблема, мы собирали на участке ЭШП представителей разных институтов и усаживали их за большой стол в «комнате сталеваров», где находилась основная техническая документация участка ЭШП. Им задавался вопрос: «Скажите каждый, какой интерес к этой проблеме есть у вас?» И мы тут же практически составляли план совместной работы, при этом я обязательно спрашивал, не перекрещиваются ли интересы разных организаций. Мы уточняли все «пограничные» вопросы и после этого работа шла дружно, все были заинтересованы в общем успехе решения данной проблемы.Так было, например, при создании «бифиллярной схемы», когда мы заставили один и тот же ток плавить сразу два слитка.

Подытоживая наш опыт совместного внедрения принципиально новых технологических процессов получения металла высшего качества, хочется подчеркнуть, что понятие «патриотизм» в его широком понимании - и как стремление доказать первенство нашей страны, и как гордость своим предприятием, способным выдвигать новые идеи - было не менее важным стимулом, чем уважение окружающих и достойная зарплата.

Один пример в заключение: однажды у нас в цехе появились три высоких молодых человека из ответственного ведомства по вопросу изготовления для них сварочной проволоки марки 18ХМА. Сама по себе эта марка хорошо известна и не представляет особых загадок при её производстве. Дело было в предельно низком содержании в этой марке вредных примесей - серы, фосфора и меди. В частности, требовалось, чтобы остаточное содержание меди не превышало 0,10% (по ГОСТу на сварочные марки верхнее содержание меди 0,25%). С серой и фосфором металлурги умеют бороться, хотя и их предельное содержание по этому заказу было весьма низким - не более 0,005%. Но с медью-то бороться невозможно - её невозможно перевести в шлак, как серу и фосфор. Было найдено такое решение: в мартеновскую печь завалили 40 тонн чугуна (в котором меди практически нет - он выплавляется из железной руды, не содержащей меди) и сварили «полуфабрикат», при этом частично «убрали в шлак» фосфор. Металл разлили по чугунным изложницам на шахтовые слитки, а затем их завалили в нашу 10-тонную дуговую электропечь и варили марку 18ХМА, максимально возможно удаляя фосфор и серу. Этот металл снова разлили в слитки, которые прокатали на стане 750 на заготовку кв. 150 мм для участка ЭШП. В процессе ЭШП дополнительно удалялась сера. В итоге мы получили сварочную проволоку марки 18ХМА-Шл с содержанием меди 0,03 процента (а не 0,10 процента, как нас просили), фосфора и серы - 0,004 процента.

Прошло примерно два года, и те же молодые люди из серьёзной организации снова появились в нашем цехе. Они сказали:

- Ну и проволоку вы нам дали! Мы такого металла ещё не видели. А знаете, где сейчас этот ваш металл?

- Где?

- Там, наверху - где летает «Салют»-4...

Юрий КАМЕНСКИЙ